您所在的位置:

首页 > 解决方案 > 煤炭行业

您所在的位置:

首页 > 解决方案 > 煤炭行业 系统概述

煤炭筒仓定量装车系统是一种用于煤炭装车的自动化设备,它可以实现煤炭的定量称重、计量、输送和装车等功能。可以有效提高煤炭装车的效率和准确性,降低人工操作的错误率和劳动强度,可以根据用户的需求进行定制。

行业痛点

• 装车效率低:传统的筒仓装车方式通常需要人工操作,装车效率低下,尤其是在大规模煤炭装车场景下,人工装车难以满足快速装车的需求。

• 装车准确性不高:人工操作容易受到人为因素的影响,可能导致装车的准确性不高,存在误差,影响装车质量。

• 劳动强度大:传统的筒仓装车方式需要操作人员进行重复的装车作业,劳动强度大,容易导致人员疲劳和工作效率低下。

• 安全隐患:人工操作装车存在一定的安全隐患,尤其是在高温、高粉尘环境下,容易发生事故。

解决方案

• 车辆尺寸检测

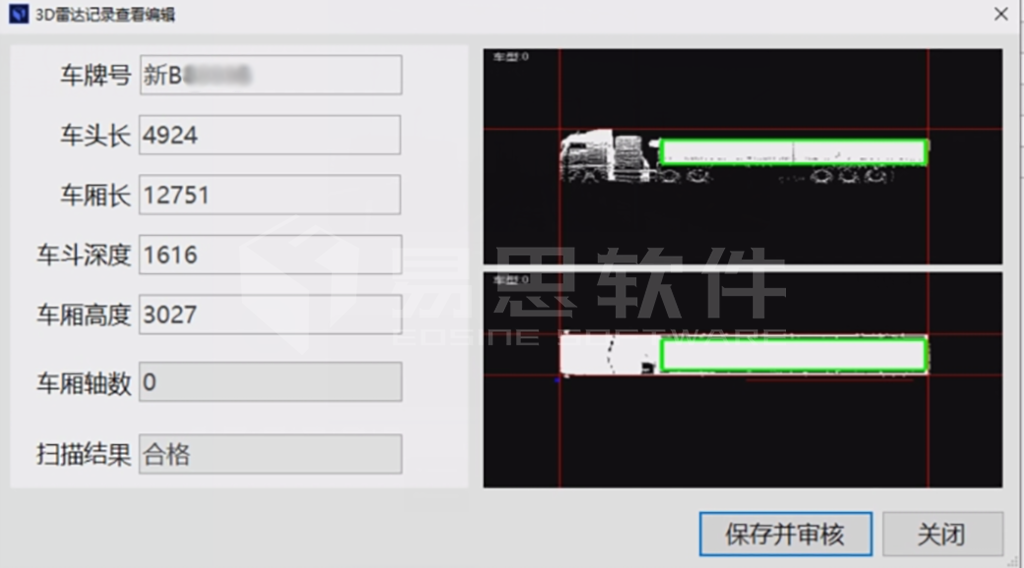

在空车磅房处增设门型立柱,在其上方安装激光雷达,对下方通过的车辆进行扫描,当车辆完全经过雷达扫描区域后,得到通过车辆的3D模型,利用“大脑”中的AI技术对模型边界进行识别分析,确定车辆的前后尺寸,划分车头和车厢,重点分析车厢长宽高,自动计算装车模型,为后续仓下装车时对司机进行指挥及溜槽控制提供依据。激光雷达由车牌识别触发,并将得到的车厢尺寸与车辆进行绑定。

车辆尺寸检测现场

3D雷达扫描结果

• 车厢定位

在仓下装车通道两侧增加定位信号信标,利用光电对射技术,将装车通道空间进行区域划分,当车厢进入检测区域后,车厢前沿开始切割信标线阵信号,车厢继续前进依次经过检测区域;随后,当车厢后沿进入检测区域,同样依次从头到尾反切割信号。通过收集点的信号状态,精确定位车辆位置,分辨率达厘米级,在装车过程中,车厢全部在信标定位的范围内,能够全过程实现对车厢位置检测,保证控制智能装车机器人对溜槽进行精确控制,确保装车平整,不撒煤。在信号标尺上方安装扫码设备,对车牌号识别失败时提供补充扫码识别功能。

• 料堆检测

在落料口附近安装扫描雷达,装车过程中实时扫描车厢内的煤堆形状,智能算法计算运载车厢内煤流信息,当车厢内的煤堆高度达到设定上限时,关闭下料闸板,结合语音、屏幕、指示灯指挥司机移动车辆。保证车厢内煤堆高度稳定,能够装到足够的质量且不撒煤。

• 闸板控制

在放料闸板处安装闸板开度检测装置,测量油缸伸出长度,实时检测闸板位置,随着装车过程的进行,智能算法通过PLC下发指令,控制闸板的开度大小,进而控制落煤量,在开始装车时增大闸板开度,加快流动速度,减少装车时间,在将要达到预设质量时,降低开度,对质量精确控制,确保装车时达到预定质量但不撒煤。安装红外测距仪,测量溜槽高度,保证溜槽能够随着装车的过程不断升降,配合闸板进行装车,落料速度快时下降溜槽,降低撒煤概率,装车完成时及时关闭溜槽,以便下辆车进入。

• 司机指挥

在装车的出口方向,增加LED显示大屏和网络音柱,大屏显示装车指挥指令、汽车衡实时重量反馈、汽车目标载重、车牌信息和落料口视频,语音指令通过网络音柱辅助播放,司机通过LED大屏和音柱语音指令共同提示控制车辆前进或者后退,完成整个装车流程,避免在装车过程中因现场噪声较大,无法听清指挥命令而造成装车事故。同时在定位信号信标上方安装标尺,对司机移动提供距离参考。

大屏显示装车指引

筒仓装车服务端软件界面